领志科技l 智能桁吊轨道检修机器人:高效、安全的电解铝车间维护利器

桁吊是电解铝车间的关键设备,其正常运行直接影响车间的生产效率和安全性。为确保桁吊长期稳定运行,需要定期对轨道两侧的高强螺栓进行紧固。

然而,目前大多数车间仍依赖人工使用手动或电动工具完成这一高空作业,存在以下问题:

1.安全隐患:

作业平台宽度不足1米,作业高度超过8米,易发生坠落及工具掉落等危险。

2.劳动强度高:

工人需要在狭窄空间内长期操作,身体负担大。

3.效率低下:

人工操作需耗费大量时间,且工艺稳定性难以保证。

为解决上述问题,领志科技开发了桁吊轨道检修机器人,将智能化技术引入轨道检修领域,提供了一种高效、安全、精准的自动化解决方案。

桁吊轨道检修机器人功能与特点

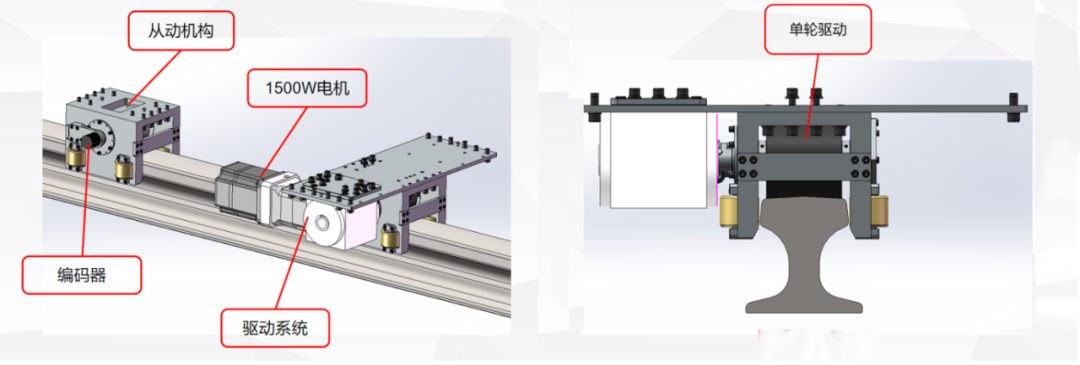

1. 一体化集成设计

机器人集驱动系统、通信系统、拧紧装置、视觉识别、后台监控及信息处理功能于一体,实现自动化检修作业。

2. 高效性与精准性

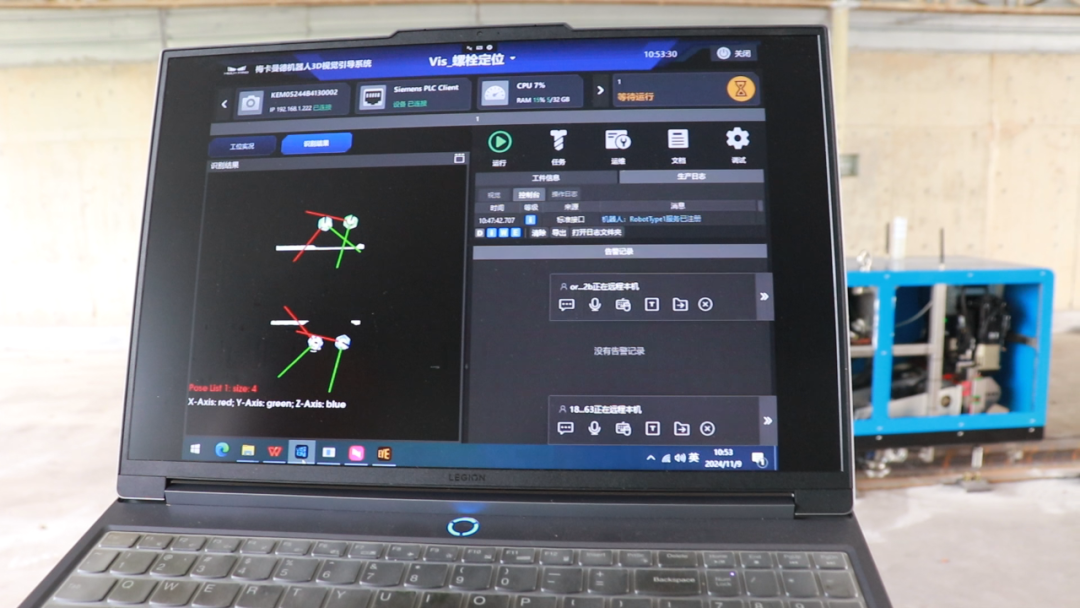

·配备3D视觉识别系统,自动检测并定位螺栓位置。

·拧紧装置支持设定力矩,确保每颗螺栓达到精准紧固要求,保证作业质量。

3. 智能化控制

·支持自主作业和无线遥控两种模式,方便灵活。

·通过预设计划自动完成检修,任务中断及异常信息实时上传至监控端。

4. 安全可靠

·激光测距传感器、缓冲吸能限位装置和防碰触发装置构成三重安全保障:

·主动避障:检测到桁吊靠近时自动暂停并后退避让。

·被动保护:在意外接触时触发限位装置,防止机器人倾翻或损坏。

·声光报警:对周围工作人员发出警示,提高现场作业安全性。

·机器人启动前自动进行自检,排查各模块是否正常运行,减少故障风险。

5. 适应复杂作业环境

·狭小空间作业:紧凑设计满足420mm轨道中心间隙。

·高磁场适应:防磁结构支持0-600GS强磁环境运行。

·耐高粉尘环境:密封设计确保在高粉尘环境下长期运行。

领志科技桁吊轨道检修机器人作业流程

1.吊装定位

机器人通过吊装接口放置于桁吊轨道上,夹持轮与轨道贴合后固定。

2.螺栓检测

3D相机对轨道螺栓进行拍照建模,识别定位螺栓坐标并反馈至控制系统。

3.自动拧紧

控制系统指令驱动拧紧装置按预设力矩完成螺栓紧固,并检测作业质量。

4.安全监控与避障

作业期间,激光传感器监控轨道周边环境,主动避障并报警提示异常情况。

5.任务完成

检修作业完成后,机器人返回初始位置,可通过吊装接口进行拆卸。

核心技术参数

·行走驱动:

·单轨运行,伺服电机+减速机驱动,行走速度0-0.5m/s。

·定位精度±3mm,制动距离<100mm。

·拧紧系统:

·电动扭矩扳手,支持正反转操作,设定力矩精确控制拧紧质量。

·电池续航:

·单次续航时间≥4小时,配备备用电池,支持无缝更换。

·材质与结构:

·SUS304不锈钢外壳,40×40×3mm方通焊接主体,确保耐久性和抗磁性。

·通讯方式:

·支持无线WIFI通信,实时数据传输。

应用价值

提升安全性:减少高空作业频率,降低坠落风险及工具掉落造成的伤害。

提高效率:自动化操作节省人力,提高检修速度与质量。

改善健康状况:减少工人在高粉尘环境下的长时间暴露。

保障设备稳定性:螺栓紧固质量更稳定,有效延长设备使用寿命。

桁吊轨道检修机器人是集安全性、效率性、智能性于一体的创新设备,为电解铝车间的设备维护提供了更优解决方案,同时助力实现生产环节的智能化转型升级。